——塑料加工企業正在工廠內部及供應鏈各環節發掘3D打印的應用場景,以下八例便是最佳印證。

曾幾何時,3D打印技術還僅被用于快速原型制作,如今早已突破設計工作室的局限。隨著設備性能提升與材料選擇拓寬,注塑廠商、模具制造商及品牌方紛紛轉向這種逐層累積的制造技術,以期節省時間、開拓新市場,甚至彌補供應鏈缺口。

八大前景廣闊的技術進展與應用方向:

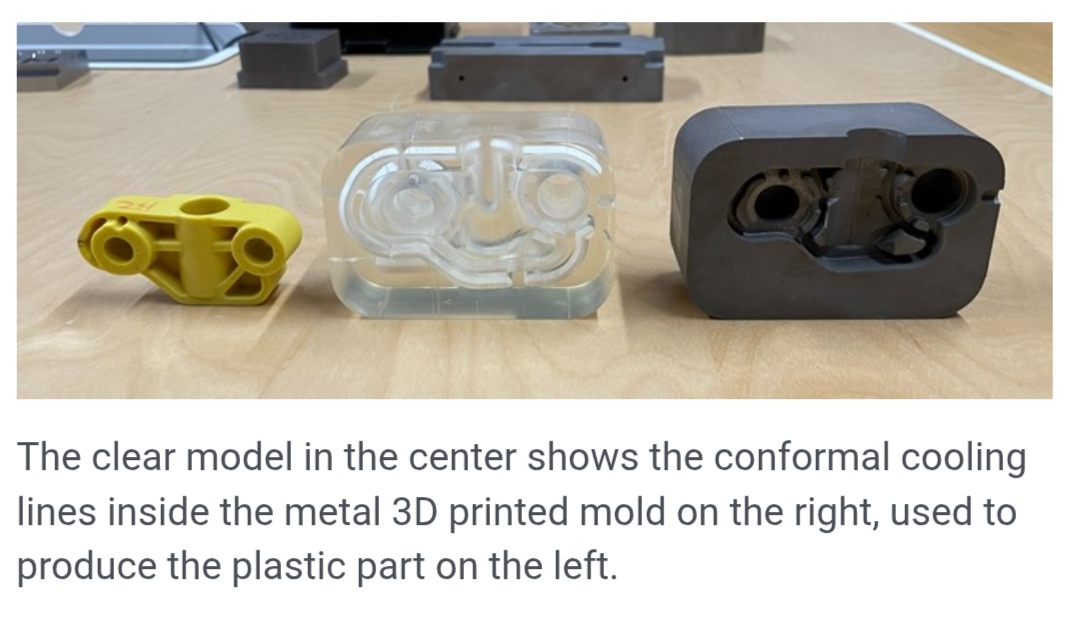

1. 模具制造

注塑件交貨期延誤往往源于模具采購困境。3D打印技術不僅能加速模具開發進程,更簡化了后續設計變更流程。需要新設計方案時,3D打印

既可快速制新模,也能修復或改造現有模具。雖然激光粉末床熔融等金屬3D打印工藝仍是模具制造主流,但更易操作的金屬打印技術及聚合

物復合材料短周期模具等創新方案正不斷涌現。

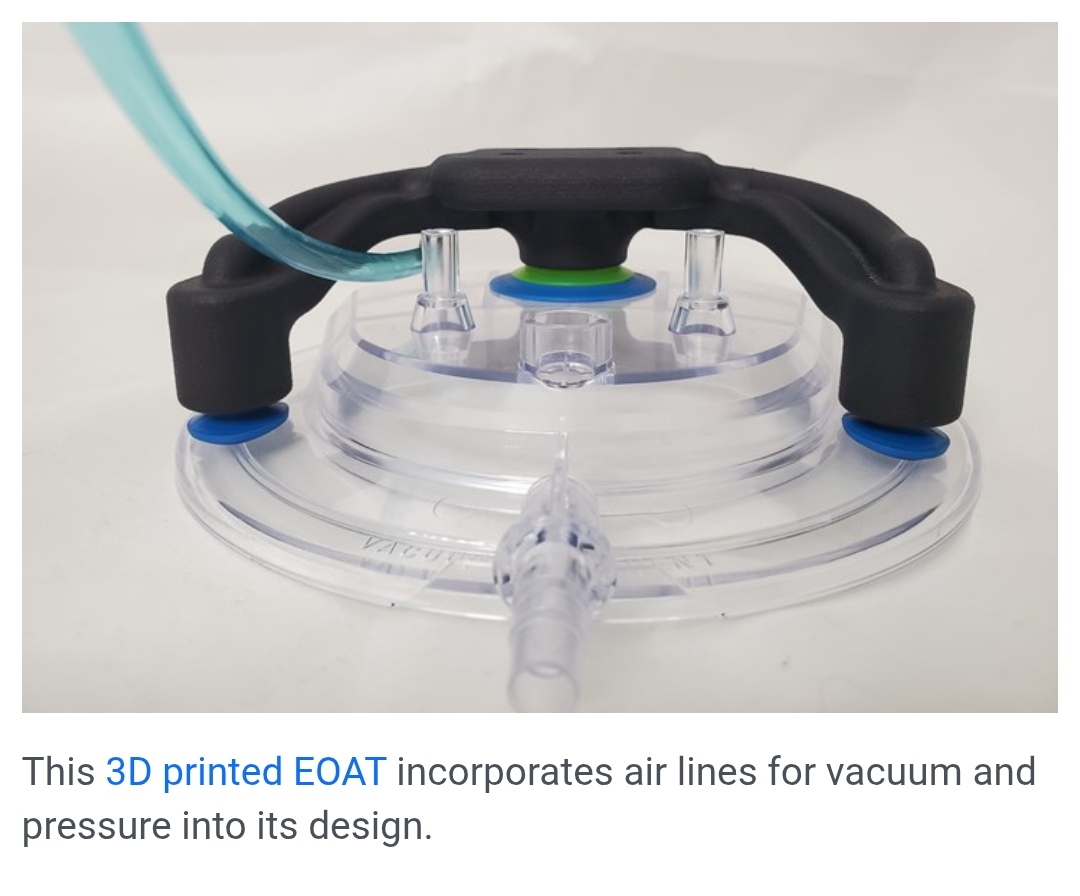

2. 機器人末端執行器

協作機器人、拾取放置機器人等自動化設備能提升塑料加工效率,但大多需要定制化的臂端工具與夾具。3D打印可生產真空吸盤等專用末端

執行器,這些裝置能集成真空管路、線纜等組件以簡化裝配,且重量通常較傳統產品更輕。

3. 工裝夾具

平價桌面3D打印設備使工廠可低成本自制檢測治具、組裝工具與校驗量規。例如三坐標測量機定位夾具可通過模具設計軟件生成零件反向模

型,轉化為可3D打印的夾具設計。更值得一提的是,3D打印夾具能以數字文件形式存檔,若發生損壞或遺失,僅需重新打印即可快速替換。

4. 原型與產品開發

3D打印仍是快速原型制作的重要工具,堪稱獲取外觀手板模型與迭代設計的最快途徑。隨著技術演進,采用合適材料與設備制作的原型件已

可直接充當成品零件,支架、電子設備外殼、導管、醫療器件組件等皆屬此類成功案例。

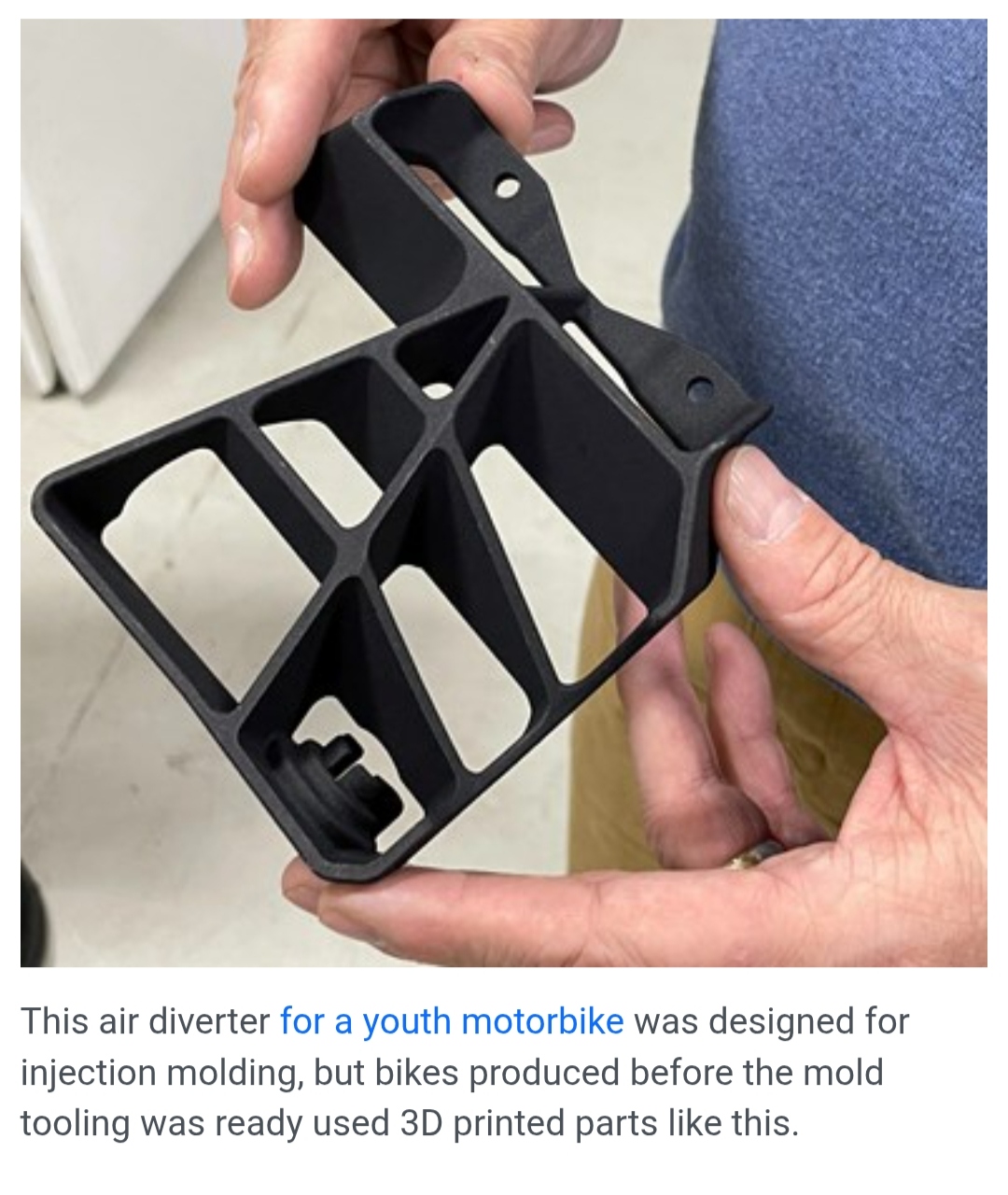

5. 過渡期生產

模具需求會自然延長注塑新品交貨期,而3D打印可讓制造商在等待模具期間直接投產。這不僅能加速新品上市進程,品牌方還可在承擔模具

成本前收集市場反饋。過渡生產并非僅適用于產品生命周期初期——越來越多企業正通過3D打印應對供應鏈中斷困境。

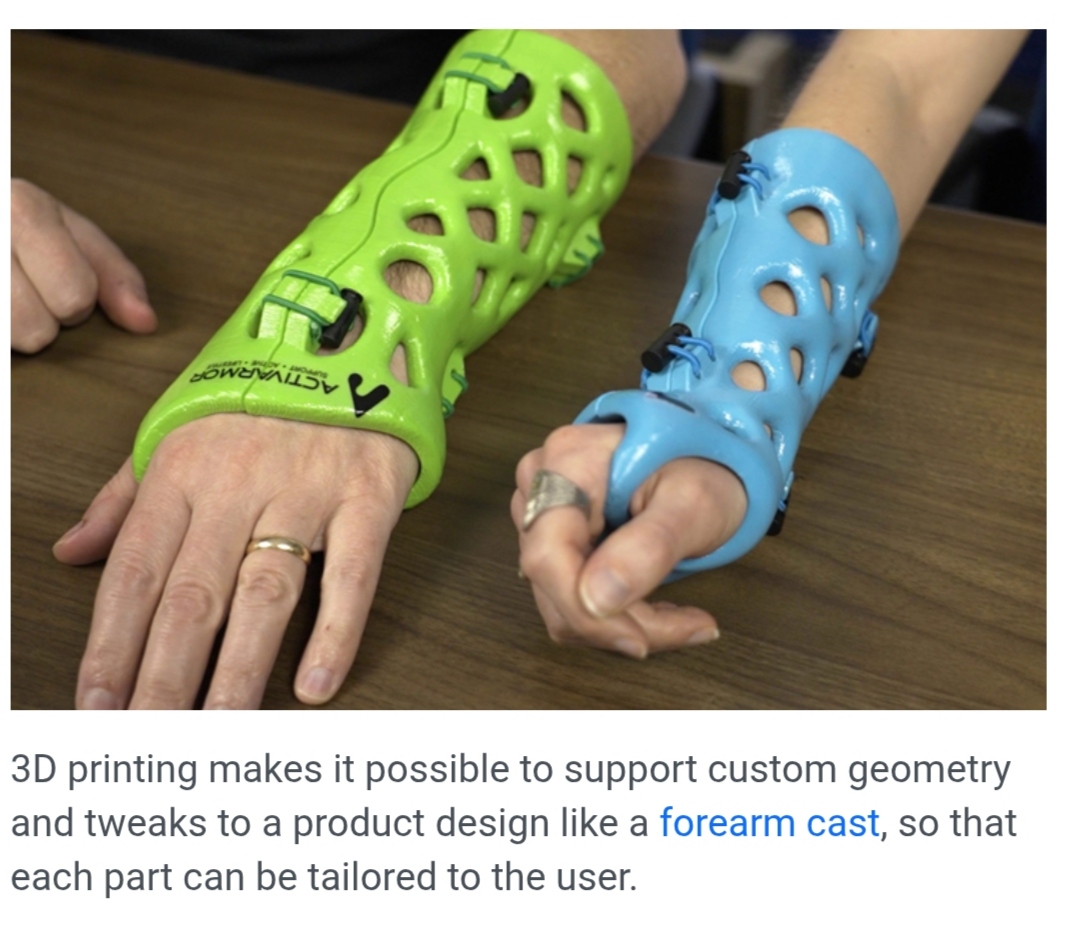

6. 規模化定制

3D打印的數字化特性使其能通過軟件輕松調整基礎設計,滿足客戶個性化需求。該技術已應用于定制化醫療器械(如夾板、助聽器)與消費

產品(如符合用戶足型的鞋墊、定制運動裝備)等領域。

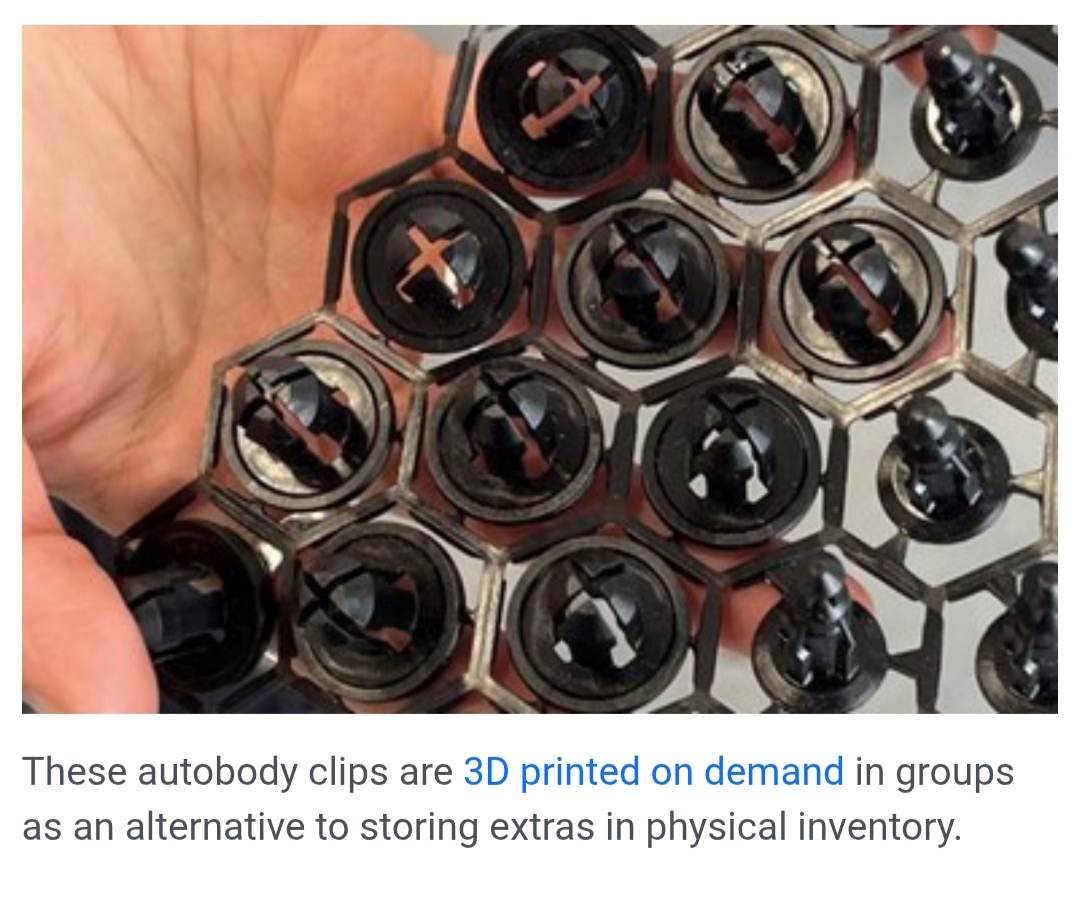

7. 數字庫存

3D打印文件比實體零件更易存儲,這促使主流品牌商、軍事部門及政府機構采用該技術獲取備件與系統維護所需物件。卡箍、卡扣、支架等

數字庫存零件可按需打印,省去額外倉儲與模具管理成本。更妙的是,數字庫存支持分布式生產——通過與制造伙伴合作或在各設施部署打

印機,機構可在使用點就近生產所需零件。

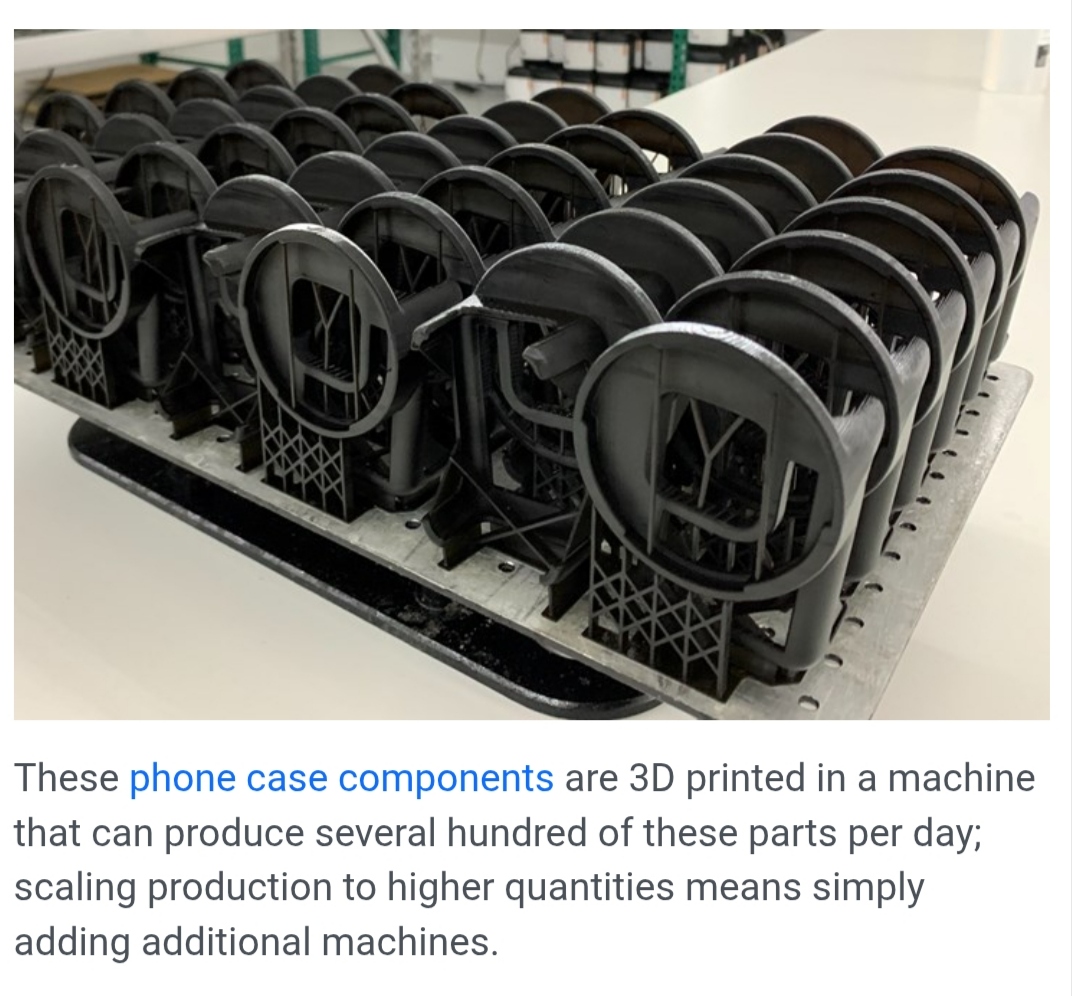

8. 批量生產

對于多種產品而言,3D打印已成為可行生產方案,尤其在制造幾何結構復雜或具備特殊優勢的零件時表現突出。該技術既能連續生產數萬件

產品,也適用于小批量低頻次需求場景(且無起訂量限制)。現有生產案例涵蓋支架、手機殼、閥門、醫療植入物、包裝解決方案等眾多領域。