——注塑過程中存在數百個變量,但緊盯這六個核心參數方能確保產品一致性。

注塑成型過程中存在數百個變量,哪些才是關鍵所在?質量管理先驅戴明博士指出:任何工藝流程中只需監控最少數量的核心變量。其提出

的"十四點管理法"理論體系,實際成效遠超六西格瑪、ISO 9000和工業4.0等管理體系。

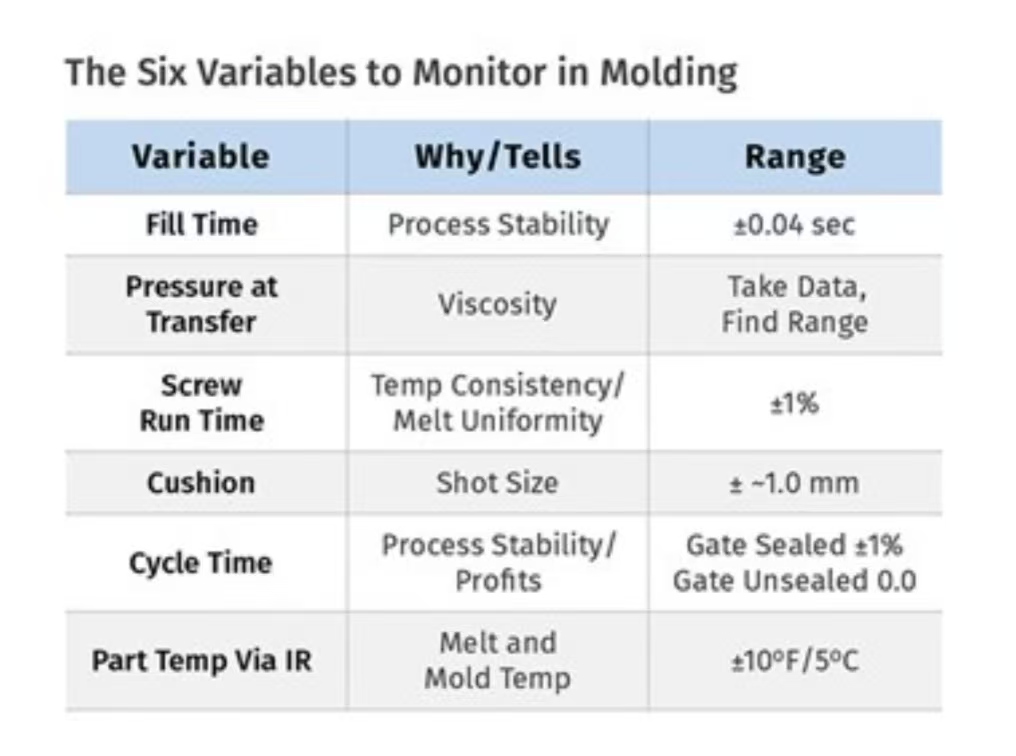

本文將揭示注塑成型中最需要關注的六大變量及其監控依據,配套圖表同時展示了合格產品的允許波動范圍。若想實現產品穩定性,必須復現

以下工藝條件:

特別注意:需復現的是實際測量值而非設備設定值。生產過程中應借助設備數據表對這少數幾個變量進行記錄追蹤。保持簡單明了——人工無

法同時監控過多參數。盡管計算機可以處理更多數據,但生產現場實際監控量不宜超過六個。

1 填充時間

填充時間決定樹脂粘度。在設備調試得當的情況下,可將其控制在嚴格公差范圍內。該參數之所以關鍵,在于其通過維持恒定剪切速率來確保

熔體溫度下的樹脂粘度一致性。剪切速率是影響粘度的最主要因素,保持填充時間恒定即能實現注塑件間的粘度一致。

2 轉換壓力

該參數本應存在注塑件間波動,但連續四次注塑中不應出現單向遞增/遞減趨勢。這類似于汽車巡航系統通過動態調節輸出功率來維持設定車

速。轉換壓力設置需顯著高于實際峰值壓力(但非設備極限值)。當轉換壓力出現趨勢性變化時,表明工藝或塑料狀態正在改變,此時應暫停

生產追溯根源——可能是樹脂受潮、色母更換、原料污染等問題。

3 螺桿運行時間

該參數控制熔體溫度與均質性。螺桿旋轉提供約80%的塑料熔解能量,是主要的塑化機制。加熱圈僅啟動熔化過程。若螺桿運行時間發生變化,

將引致粘度波動進而破壞工藝穩定性。

4 料墊

料墊確保制品充分壓實。需特別注意:當二級注塑(保壓)結束時澆口是否凍結,將導致制品性能產生顯著差異——這點尚未被廣泛認知。

5 循環時間

作為熱成型過程,穩定循環周期是保障產品一致性的基礎,尤其在未實現澆口密封的情況下更需關注。

6 熔體溫度

熔體溫度具有決定性影響且需保持全程一致。僅設定屏幕溫度參數無法保證熔溫穩定,因為螺桿旋轉與背壓產生的塑化能量占比約80%,而屏

幕顯示的溫度僅是熱電偶測量的鋼體溫度而非實際熔溫。

令人詫異的是,在當今技術條件下仍缺乏有效的料筒熔溫實時測量手段。模具溫度監測同樣面臨困境:雖可控制水溫,但多數溫控器的流量

輸出(加侖/分鐘)存在波動,水壓變化也會影響模具內流量。此外還涉及水質清潔度、水垢、銹蝕等影響因素。

實踐中發現鮮有注塑商監控流量參數——這對維持雷諾數超過5,000的湍流狀態至關重要,而湍流正是實現均勻冷卻的前提。

作者簡介:John Bozzelli,密歇根州米德蘭市注塑解決方案/科學注塑公司創始人,專注于為注塑企業提供LIMS系統等專業培訓與咨詢服務。

聯系方式:john@scientificmolding.com