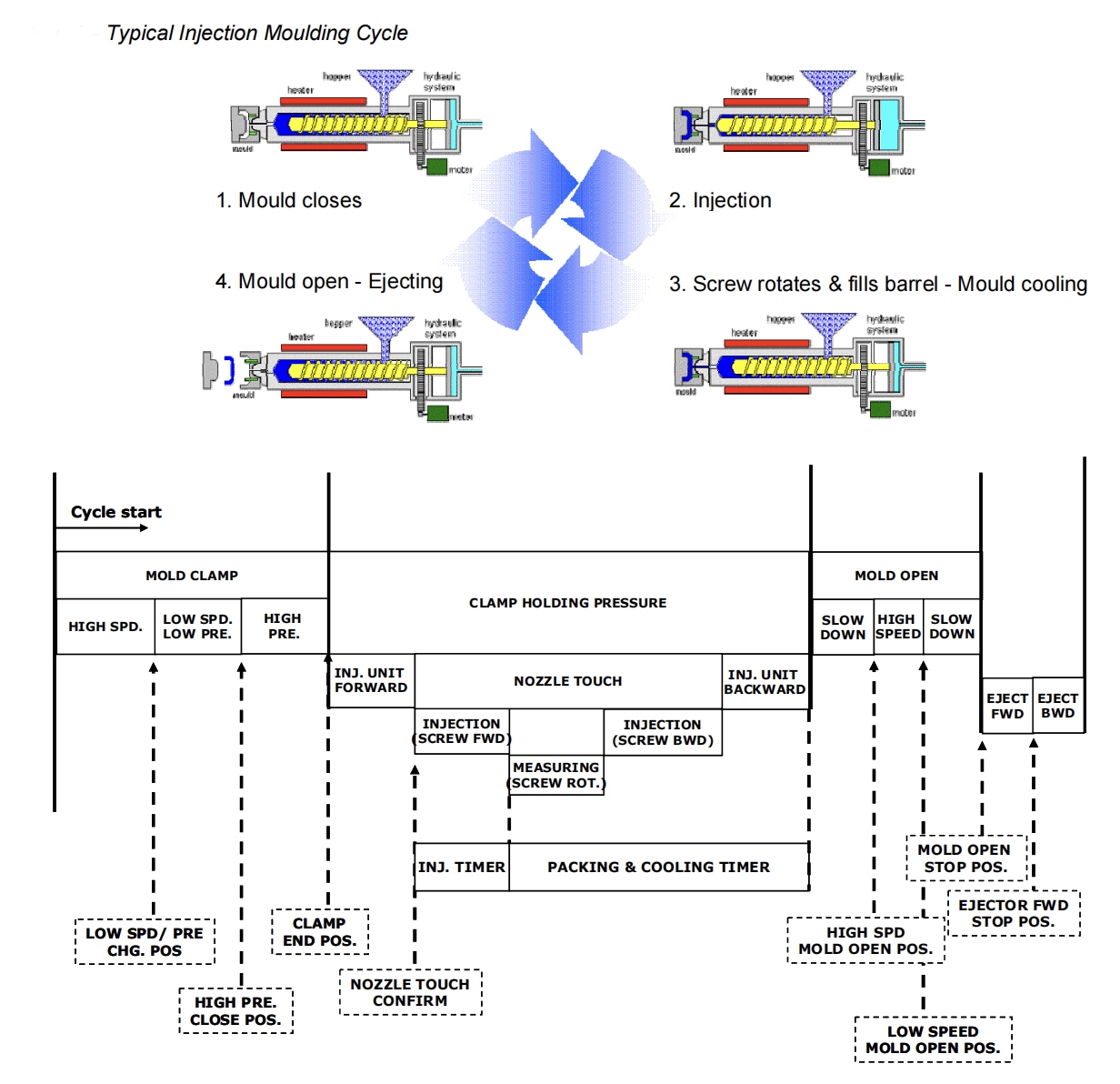

一. 典型的注塑循環步驟

圖表頂部列出了注塑成型的一個完整周期所包含的基本步驟:

1. 合模:模具關閉。

2. 注射:塑料熔體被注入模腔。

3. 螺桿旋轉 & 填充料筒 - 模具冷卻:螺桿旋轉,為下一次注射計量并塑化物料,同時模具內的制品繼續冷卻。

4. 開模 - 頂出:模具打開,成品被頂出。

二. 詳細的循環時序與控制

圖表下半部分是一個更詳細的時序圖,展示了各個執行單元在循環中的動作順序和配合關系。橫軸代表時間,縱軸列出了不同的功能單元。

主要動作單元及其時序:

1. 合模單元:

· 合模過程分為多個階段:高速 → 低速低壓 → 高壓。這種多段控制是為了保護模具,平穩閉合并施加足夠的鎖模力。

2. 保壓與注射單元:

· 前進:注射座向前移動,使噴嘴緊貼模具澆口。

· 噴嘴接觸:確認噴嘴已到位。

· 注射:螺桿向前移動,將熔融塑料注入模腔。

· 后退:注射完成后,注射座后退。

· 螺桿:

· 注射:螺桿作為活塞向前推進。

· 計量:螺桿旋轉,將塑料顆粒輸送、熔融、混煉并堆積在螺桿前端,為下一次注射備料。

· 后退:在計量過程中,熔融塑料在螺桿頭部的積聚迫使螺桿向后移動。

3. 開模單元:

低速 → 高速 → 低速

4. 頂出單元:

· 頂出前進:在開模后,頂針向前移動將制品頂出。

· 頂出后退:頂出完成后,頂針退回原位。

*計時器與位置傳感器*

· 合模時低速低壓開始位置。

· 高壓鎖模位置:觸發切換到高壓鎖模的階段信號。

· 合模結束位置:確認模具完全閉合。

· 噴嘴接觸確認:確認噴嘴已與模具貼合。

· 注射計時器:控制注射階段的時間。

· 保壓 & 冷卻計時器:控制保壓階段和總冷卻時間。

· 快速開模位置。

· 快速開模開始位置。

· 開模停止位置。

· 頂針向前頂出停止位置。

總結信息:

這張圖清晰地展示了一個完整的、自動化的注塑成型周期:

1. 準備階段:合模、注射座前進。

2. 填充與保壓階段:注射、保壓。

3. 冷卻與準備下一循環:螺桿旋轉計量(同時模具冷卻)。

4. 開模與頂出階段:開模、頂出制品。

整個過程由精密的時序、多段壓力/速度控制以及位置傳感器共同協調完成,以確保生產出高質量、一致性的塑料制品,并提高生產效率。

|