(發布日期:2012年12月28日)

---模塑零件冷卻時收縮的程度主要取決于所加工材料的成分。

塑料加工業內的每個人都知道,模塑零件在冷卻時會收縮。其收縮程度主要取決于所加工材料的成分。半結晶材料比非結晶(無定形)材料

收縮更多,而填料會降低任何特定聚合物的收縮率,降低程度取決于所添加填料的類型和數量。

零件幾何形狀也是一個影響因素——薄壁零件比厚壁產品收縮更少,這僅僅是因為它們能更快地冷卻到平衡狀態。加工條件對此行為也有影

響。較高的保壓壓力將降低收縮水平,較低的模具溫度也有這種效果,不過就模具溫度而言,其益處可能只是暫時的。

制造模具最困難的方面之一是確定所有這些因素對模具尺寸與相關零件特征尺寸之間關系產生的復合效應。

雖然每個人都接受收縮是客觀存在的事實,但對于零件達到尺寸穩定所需的時間范圍,則意見稍有不一。這一點具有實際重要性,因為尺寸

檢查是首個部件確定程序、加工能力研究以及生產運行期間持續質量檢查的一部分。

測量過早會提供錯誤數據,但等待時間超過必要時間又會帶來風險,導致錯過了可以采取的、加工單上未提到的尺寸糾偏措施。努力使零件

符合圖紙要求通常需要使用稱為熱檢具的工具。這些工具是過程中/非過程中(go/no-go)裝置,可用于檢查仍在冷卻和收縮過程中但已達

到某個點的零件,基于熱零件尺寸與穩定產品最終尺寸之間已確立的關系,可以準確預測其最終尺寸。

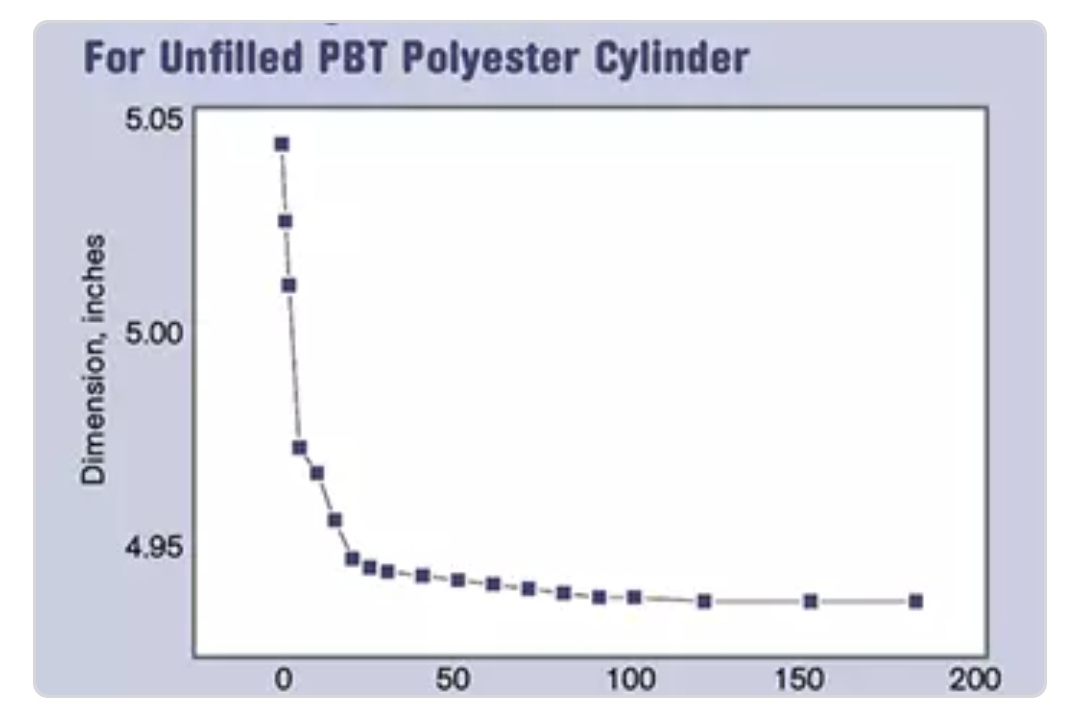

研究任何給定零件的收縮過程,會產生尺寸與時間的關系,該關系遵循一種稱為指數衰減的函數。在線性坐標上繪制時,會產生如本頁所示

的圖表。尺寸在最初幾分鐘內迅速下降,隨著零件接近平衡狀態,變化速率變慢。最終,不再注意到進一步的變化,零件被認為是穩定的。

將控制的模具尺寸與零件的最終尺寸進行比較,將得出模具收縮率的實際值。

將這個實際值與材料數據表上公布的模具收縮率值進行比較是一項有趣的實踐。對于附圖所示零件,材料是未填充PBT(聚對苯二甲酸丁二

醇酯),其公布的模具收縮率值為0.017-0.023英寸/英寸。零件圖紙上的關鍵尺寸給定為4.941 + 0.008英寸,而相對于名義尺寸的實際成型

部件的收縮率值為0.02197英寸/英寸。

良好預測最終零件尺寸的關鍵參數是曲線趨于平坦所需的時間。該零件的圖表顯示,達到穩定尺寸的過程需要2小時。這是因為PBT是一種

半結晶聚合物,該特定牌號不含任何可以限制聚合物收縮的填料或增強材料,并且該零件的名義壁厚為0.250英寸,因此冷卻過程相對較慢。

這個零件的循環時間是60秒,所以要是零件超出規格了,等2小時再做調整,會導致120個零件報廢。能夠在15到20分鐘時(此時曲線已“拐

過彎”)將零件尺寸與最終零件尺寸相關聯,可以在一年內節省數百甚至數千個報廢零件。

但是,所有零件和材料類型完成收縮的時間框架都是2小時嗎?事實證明,并非如此。達到尺寸穩定所需實際時間將取決于上述所有因素。

對于用非結晶材料模塑的薄壁零件,等待時間可能短至15分鐘,甚至壁厚為0.125至0.140英寸的零件也會在半小時內穩定。大多數模塑零件

在一小時內即可穩定。但也存在一些令人抓狂的例外情況。

首先,零件尺寸很重要。模具收縮率是模塑后尺寸變化的百分比。0.010英寸/英寸的模具收縮率等于1%的尺寸變化。通常,我們對穩定性

的判斷與我們能測量的精度相關。如果我們使用的工具分辨率低至0.001英寸,那么關鍵尺寸為1英寸的零件會比關鍵尺寸為20英寸的零件

更早顯得達到穩定狀態,這僅僅是因為最后一次0.001英寸/英寸的變化在較小零件中幾乎檢測不到,并且可能只占總圖紙公差的很小一部分,而在較大零件中,這相同的百分比變化可能等于整個公差范圍。

壁厚非常厚的零件帶來了一些重大挑戰,這僅僅是因為整個零件冷卻所需的時間延長了。這對于未填充的半結晶材料尤其成問題,因為收縮

與結晶過程有關。晶體是排列有序的區域,因此比非晶區域占據的空間更少。隨著結晶度的增加,收縮水平也會增加。

如果您想了解這種關系的大小,請參考PEEK(聚醚醚酮)的數據表。這種聚合物結晶緩慢,因此根據冷卻速率的不同,可以制成非晶或半

晶結構。非晶PEEK的密度為1.26克/立方厘米,而半晶種類的密度為1.30克/立方厘米。這是3.2%的差異,可能轉化為所有方向上高達0.015

英寸/英寸的收縮差異。

但是,即使對于典型的壁厚,也存在一些似乎不遵循規則的半結晶材料。用這些材料模塑的零件似乎在很長一段時間內(數天而非數小時)

持續變化。雖然這些變化大多涉及零件變小,但也存在零件尺寸增大的情況。這種看似異常行為的原因,以及如何最好地應對相關挑戰,將

是第2部分的主題。

**關于作者**

Michael Sepe 是一名獨立的材料和加工顧問,總部位于亞利桑那州塞多納,客戶遍布北美、歐洲和亞洲。他在塑料行業擁有超過35年的經

驗,協助客戶進行材料選擇、可制造性設計、工藝優化、故障排除和失效分析。聯系方式:(928) 203-0408 ? mike@thematerialanaly.com。