(2014年1月23日發布)

--熔體流動測試不具有普遍適用性的原因。

熔體流動速率(MFR)測試雖應用廣泛,卻非放之四海而皆準。其本質旨在記錄分子量差異,但多種因素會導致結果解讀困難。首要問題涉及

那些初始降解不通過鏈斷裂(聚合物鏈縮短的化學反應)實現的聚合物。

以PVC為例:其降解始于脫氯化氫過程(氯化氫流失的專業術語)。當氯原子和氫原子從聚合物主鏈分離時,雙鍵形成導致顏色變化。但引發鏈

斷裂的氧化反應可能直至氯化氫流失達到相當程度才會開始。因此聚合物可能已發生顯著改性,卻無任何分子量下降的證據。

第二個問題源于競爭性反應——可能同時增加和降低聚合物分子量。尼龍和聚酯等聚合物會發生一系列復雜反應,產生此類現象。

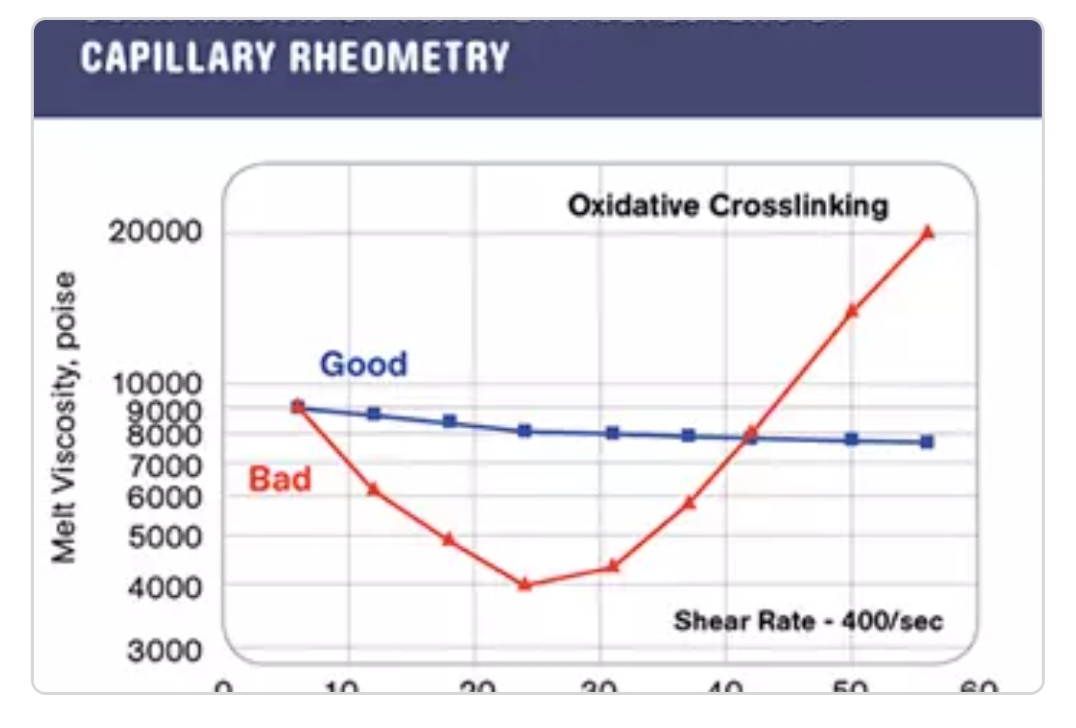

附圖展示了兩種不同PBT聚酯在熔融狀態下隨時間變化的對比。通過毛細管流變儀在恒定剪切速率下定期測量材料熔體粘度:一種材料表現出

優異穩定性,測試期間粘度變化極小;另一種材料初始階段呈現典型的鏈斷裂導致的粘度驟降,隨后卻出現粘度上升——這歸因于引發聚合物

鏈初始斷裂的氧化過程促進了交聯反應。

沿時間線不同節點取樣進行MFR測試,會對聚合物狀態得出截然不同的結論:在20-25分鐘取樣顯示聚合物嚴重降解;40分鐘取樣顯示無變化;

55分鐘取樣則顯示分子量增加——盡管此時注塑件實際上已極度脆化。

抗沖改性材料因同樣原因會產生類似效應。丁苯橡膠和EPDM橡膠是常用抗沖改性劑,這兩種材料在高溫下都會發生交聯,導致其MFR在加工

過程中實際降低。該現象常見于ABS、PPE/HIPS共混物及抗沖改性尼龍等材料。

阻燃劑等其他成分會進一步增加材料加工響應機制的復雜性。一般而言,配方組分越多,MFR測試結果的直接解讀就越困難。

填料的影響是典型例證:由于填料在加工溫度下不熔化,會提高聚合物熔體粘度。這種增粘效應在任何剪切速率下都可檢測,但在低剪切速

率下更為明顯——此時缺乏取向使填料顆粒或纖維更阻礙流動。對比含填料粒料與制品的MFR結果時,問題在于加工過程對填料完整性的影響。

玻璃纖維增強材料尤其如此:加工既會縮短聚合物鏈(這是對注塑件及相關原材料進行MFR測試的主要關注點),同時注射成型等高剪切工藝也

會導致纖維長度縮短,進而影響MFR測量值。只要測試玻璃增強材料,MFR測量值就是聚合物與纖維響應的復合結果。隨著纖維含量增加,填料

的影響愈加顯著。

注塑過程中纖維長度通常縮短50%。這些短纖維比原始原料中的長纖維更易通過MFR測試儀。因此前文所述的40%規則不適用于填充材料:即使

僅添加10%玻璃纖維,MFR增幅可能高達75%才需關注聚合物降解;當玻璃含量達30%時,允許的MFR增幅甚至可達200%。這些基準值與評估

純樹脂的40%標準之間的偏差,是為補償典型纖維長度減少對熔體粘度的影響。使用長玻璃纖維時不確定性更大,而滑石粉等顆粒填料帶來的偏

差可能小于純樹脂產品。

理想情況下不應測試填充材料的MFR,而應采用溶液法測量——將聚合物溶解于溶劑后去除填料,僅檢測聚合物部分。但因MFR測試便捷易行,

許多填充材料供應商仍將其作為平均分子量的質控參數。針對此情況,有必要建立一個評估方法,其中考慮到纖維長度會減少填充材料MFR值,

及其影響的程度與計量。

聚甲醛(POM)則呈現不同問題:MFR常用作該材料等級區分指標,但實踐證明其無法有效檢測加工引起的POM降解。事實上即使采用凝膠滲

透色譜(GPC)等更精密技術,也常測不出該聚合物分子量(MW)的變化。這是因為POM在加工條件下分子量下降速率極快,任何解鏈的聚

合物鏈都會迅速達到極低分子量,不再影響聚合物熔體粘度。降解的POM中不存在顯著數量的中間鏈長。雖有其他分析技術可檢測POM降解,

但MFR、溶液粘度和GPC等常規分子量測定方法均無效。

不過POM在固態環境中降解緩慢,會產生大量中間鏈長。持續暴露于熱水(特別是弱酸性水環境)即為典型案例:此時平均分子量逐漸下降,

產生的低分子量組分正好能被MFR檢測。實測案例中,均聚POM經90℃熱水浸泡1000小時后,MFR值較初始注塑件增加100%。

盡管絕大多數商用熱塑性塑料都在數據表中列明MFR值,部分材料卻未提及該特性。本系列下一篇文章將探討其原因,并論述尼龍熔體流動

測量的特殊問題。