——盡管熔體溫度對穩定工藝和一致性制品至關重要,但注塑中真實的熔體溫度可能如同謎題。深入了解這七個參數,或許能助你找到答案。

作為一名工程師,我時常驚異于我們領域里一些最簡單的問題卻最難回答。例如,如果我走到一臺機器旁詢問工藝工程師:"這臺機器上塑料

的運行溫度是多少?"或者更具體地問:"塑料離開機器射嘴孔時的實際熔體溫度是多少?"

我得到的回答常常五花八門,從"我不確定"、"我不知道",到有人引用材料供應商加工指南中推薦的料筒溫度范圍。又或者,工藝工程師可能

會查看機器控制器上的料筒溫度設定點,然后給出一個猜測或估算。

我并不會因為工藝工程師的任何不確定性而責備他們,因為我實際上問的是一個困難且可能有點"陷阱"的熱力學問題。在進行公開或私下的注

塑培訓時,我喜歡問一個假設性問題:一臺水平臥式注塑機的料管溫度是 400°F(204.44℃)、50 psi 液壓背壓、75 rpm 螺桿轉速和 30 秒循

環時間的工藝,塑料的實際溫度是多少?是高于 400°F、等于 400°F、低于 400°F,還是以上任何一種情況都有可能?

大多數回答是高于 400°F,然而,正確答案是任何一種情況都有可能。原因在于,我并未提供足夠的信息來真正回答這個問題。材料是非晶態

還是半結晶?材料的停留時間是多少?螺桿構型是怎樣的?將液壓轉換為塑料壓力的機器增壓比是多少?這些僅僅是眾多未知數中的一部分,

使得這個問題難以回答。

要真正回答這個問題,需要在機器周期內進行一次空射,并使用針尖式高溫計或紅外設備(如紅外相機)進行測量。使用這兩種方法并不像我

們期望的那樣具有可重復性或再現性,因為操作程序沒有標準化。測量設備可能未校準;我們用紅外設備測量的物體發射率并非精確已知;可

能存在人為誤差;而且通常需要兩個人來進行此測量。考慮到這一點,我們能在多大程度上確定所測溫度是合理、可重復或可再現的呢?

正如我們在 2024 年 3 月的文章《理解壓力損失對注塑件的影響》中提到的,我們可以通過關注塑料在流經機器并進入模具過程中的"體驗"來

簡化注塑過程。這種視角可稱為"從塑料的角度看注塑"或科學注塑。

有許多參數可以調整,但必須認識到,調整將影響四個主要塑料工藝條件中的一個或多個,它們是:

~ 塑料溫度

~ 塑料流速

~ 塑料壓力

~ 塑料冷卻速率與時間

當機器或循環時間發生變化時,有七個參數對實際塑料溫度有重大影響:

~ 停留時間

~ 塑料流速

~ 螺桿構型

~ 料筒與射嘴加熱

~ 螺桿轉速

~ 背壓

~ 喂料喉狀況

1. 停留時間

停留時間可能因機器每小時加工物料量的增減而受影響,或者當注射單元規格發生變化時(這在模具在不同機器間轉移時很常見)也會受影響。

停留時間定義為樹脂顆粒物理上存在于料筒內并經受剪切或傳導加熱的時間。改變任何與時間相關的機器參數——冷卻時間、注料時間、保壓

時間、 開合模時間、模具保護時間、頂出時間以及機械手的增加或移除——都會改變停留時間。

還有其他一些參數或條件對塑料溫度影響較小,但仍然重要,例如:射嘴孔大小;使用的是通用射嘴頭還是反錐度射嘴頭;樹脂含水量的變化;

樹脂批次間的差異;色母的使用;色母的稀釋比;回料的使用(包括其用量、尺寸和含水量);樹脂顆粒的尺寸和形狀;是否使用靜態或動態

混煉段;螺桿旋轉延遲時間;以及螺桿駐留時間(即塑化完成到冷卻時間結束之間的時間)。

2. 塑料流速

值得注意的是,塑料流速是四個主要塑料工藝條件之一,如果我們要進行實驗設計(DOE),我們會發現塑料流速和塑料溫度之間存在強相關

性。隨著塑料流速增加,內部的生成熱或剪切熱會增加。這種現象稱為拖曳流,是由于模具鋼與流動的聚合物鏈之間的摩擦造成的。由于摩擦,

沿塑料橫截面會形成速度分布或流速差異,靠近壁面的塑料流動較慢,流向流動前沿中心的塑料流動較快。

速度分布導致聚合物鏈沿流動方向取向,這些流速差異在流動較快的鏈平面與流動較慢的鏈平面之間產生摩擦或剪切熱。無論模具鋼與熔體溫

度之間的溫差如何,這種現象都存在。事實上,當水流經管道時也會產生速度分布或流速差異,然而,對于塑料這樣的非牛頓介質,并未觀察

到剪切生熱,也沒有觀察到粘度降低。

3. 螺桿構型

螺桿構型相當復雜,但就本文而言,我們將重點關注無混煉段的通用螺桿的長徑比(L/D)和壓縮比。通用螺桿被廣泛使用,因為它們能夠加

工范圍廣泛的熱塑性塑料。然而,也有許多針對特定材料或注塑特定類型部件(如薄壁包裝和 PET 瓶坯)設計的螺桿構型和螺桿。

盡管如此,讓注塑商根據材料變化來更換螺桿甚至可能更換料筒,將是繁瑣且耗時的。如果一個注塑工廠專門生產薄壁包裝或 PET 瓶坯,那

么很可能會使用特定的螺桿設計,因為這些設計能優化熔體均勻性、塑料溫度、塑化能力和循環時間。

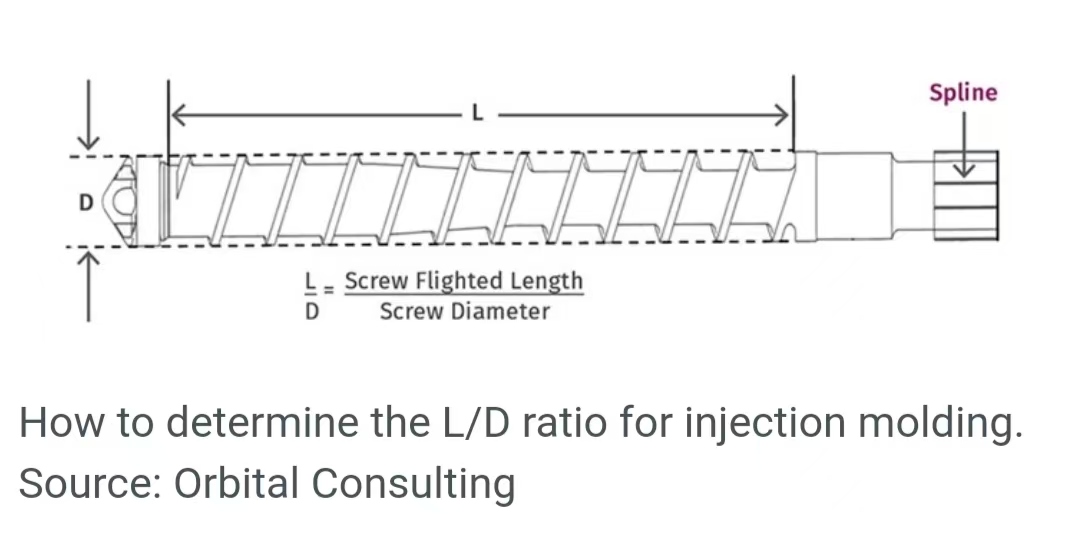

L/D 比在圖 1 中表示,并通過以下公式數學定義。

此處 L/D 是螺桿螺紋段長度(忽略螺桿柄部長度和前段組件)除以螺桿直徑。對于熱塑性塑料,L/D 比范圍可以從 16:1 到 25:1,其中 20:1

對于通用螺桿最為常見。較大的 L/D 比會增加塑料停留時間、產生的剪切熱量,并最終提高塑料溫度。25:1 的比率常見于包裝應用或 PET

瓶坯成型,這些應用需要大量的剪切熱將樹脂提升到其熔融或加工溫度。

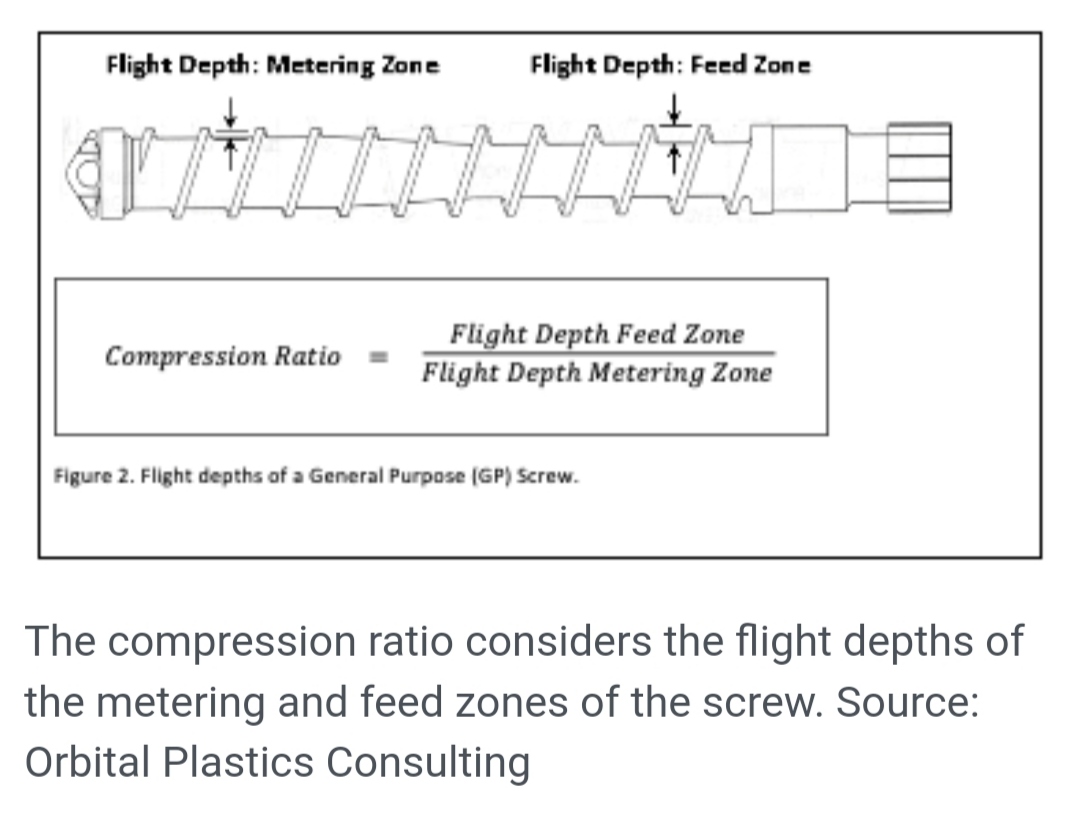

壓縮比的圖示和簡化公式定義為喂料段螺槽深度除以計量段螺槽深度(見圖 2)。對于熱塑性塑料,壓縮比可以從 1.5:1 到 4.5:1 不等,大多

數通用螺桿的范圍在 2.0 到 3.5:1 之間。較大的壓縮比會增加剪切熱、熔體溫度和熔體降解的風險。

不幸的是,根據我的經驗,注塑商很少了解他們現用機器的 L/D 比或壓縮比,而且我從未在機器制造商的設備規格書上看到過壓縮比,L/D 比

也很少標注。這對大多數注塑商來說是一個巨大的未知數,這種知識的缺乏在理解塑料溫度方面造成了巨大的認知差距,并可能僅因螺桿構型

就產生加工問題。

多年來我觀察到的由此知識差距引發的問題包括材料降解、塑料出現大理石紋、顏色一致性變化和尺寸變化。其中一些問題是由于不知道正在

使用的是帶有動態混煉段的屏障型螺桿設計所導致的。

4. 料筒與射嘴加熱器

這些加熱器環繞在料筒和射嘴體的圓周上。通過傳導,熱量被傳遞給塑料,使其熔融和軟化。改變加熱器設定點是改變塑料溫度最有效的方法

之一,尤其是在料筒前段,那里螺槽深度最淺,且是下一次注射的物料所在的位置。重要的是要注意,熱電偶測量的是料筒和射嘴的鋼體溫度,

而不是內部實際的塑料溫度。這就是為什么僅僅查看料筒設定點無法提供實際塑料溫度的原因。

更換加熱器時,必須注意加熱圈的材質、寬度、精確位置和額定功率。如果加熱圈更換不當或定位不準,將改變通過傳導產生的熱量,并最終

影響塑料溫度。我曾親身經歷因加熱圈被錯誤更換(在不知情的情況下),導致花費數小時進行故障排查,以確定為何未改變的料筒設定點卻

導致了工藝和塑料溫度的顯著變化。

根據注射量、材料類型、螺桿設計和停留時間,可以沿著料筒長度采用平坦的、遞增的或遞減的溫度組合。也可以通過將料筒壓縮段或過渡段

的溫度設置得比后段和前段高 30 到 50°F 來使用"駝峰"溫度組合。在大多數情況下,將前段溫度設定為所需的塑料溫度是理想的做法。

5. 螺桿轉速與背壓

在塑化階段,螺桿轉速和背壓是可調的,增加這些參數會產生更多的剪切熱,從而提高塑料溫度。背壓是抵抗螺桿在旋轉時向后移動的壓力。

必須使用最小量的背壓來沿著料筒長度方向壓縮塑料,排除可能被塑化到熔體中的任何氣泡,并穩定控制塑料熔融體的緩沖部分。由于塑料是

可壓縮的,增加背壓會導致注射料的密度增加。

6. 喂料喉設定點或狀況

喂料喉是將塑料顆粒引入旋轉螺桿和加熱料筒的區域。喂料喉必須冷卻,以防止熱量在該區域積聚,并確保塑料顆粒不會在喂料喉處或附近開

始熔化或軟化。如果冷卻不足,塑料顆粒可能開始粘附在螺桿或喂料喉上,導致料筒局部缺料。此外,該區域的軟化或熔融塑料可能導致完全

缺料的狀態,因為喂料喉處發生了"架橋"現象。

7. 邁向更精準的控制

至此,我們可以公允地說,以閉環方式控制實際的塑料溫度(例如恒定的 400°F)是不可能的。盡管如此,將塑料溫度控制在一個小范圍內,

使工藝條件主要因素變化所帶來的負面影響最小化,這是可能實現的。

我認為注塑是一門"微妙分寸的游戲",無論我們是否知曉,微小的變化都會輕微地改變工藝。正如我們在 2024 年 3 月的文章中提到,四個主

要塑料條件之一的任何變化,都會導致制品尺寸的變化,以及缺陷類型和嚴重程度的潛在改變。

因此,對于那些一味將尺寸變化和不一致性歸咎于工藝工程師的所有人來說,這是導致塑料零件尺寸在每次生產批次之間以及每天之間發生變

化的根本原因之一。這是塑料的科學,因此,理解"恒定的機器設置 ≠ 恒定的制品性能"至關重要。